螺纹的历史与加工技术的发展

由于螺纹具有装配容易和可拆卸更换的功能,因此螺纹连接和螺纹传动广泛应用于各行各业。

▌螺纹的历史与加工技术的发展

螺纹的广泛使用是在第一次工业革命后,英国人发明了丝杆车床、板牙和丝锥,为

螺纹的大批量生产奠定了技术基础,1841年英国人惠特沃提出了螺纹标准取名为惠氏螺纹

(特征代号BSP、BSW、BSF),由此产生了螺纹标准技术体系。

1905年英国人泰勒发明了螺纹量规设计原理(泰勒原则)。

螺纹标准得到推广后,美国在英制惠氏螺纹基础上发展起来(特征代号UN)。

美国的管螺纹标准是由美国人独立研制的,与英制管螺纹共同构成了当今世界

管螺纹两大标准。

美制梯形螺纹和锯齿形螺纹在第二次世界大战后同样得到了认可。

美制螺纹对螺纹发展有着极其重要的影响。

米制普通螺纹标准是继美制螺纹后形成的标准(代号M),也叫公制螺纹,公制

螺纹标准得到广泛应用,并纳入了ISO标准,当公制单位制(米制是其中的长度单位)

被确定为国际法定计量单位后又进一步提升了米制普通螺纹在国际标准中的地位。

近些年米制普通螺纹标准越来越多的被推广应用。

螺纹的加工方法从英国人发明板牙和丝锥后形成大批量生产,后来螺纹的加工方法

变得更多,如:螺纹车削加工、滚丝加工、搓丝加工、螺纹铣削加工等。

螺纹车削加工一般应用于车削加工机床,由于刀具成本较低,加工技术易于掌握被广泛应用。

由于螺纹车削加工因加工效率比较低,只能应用于中小批量的螺纹零件加工。

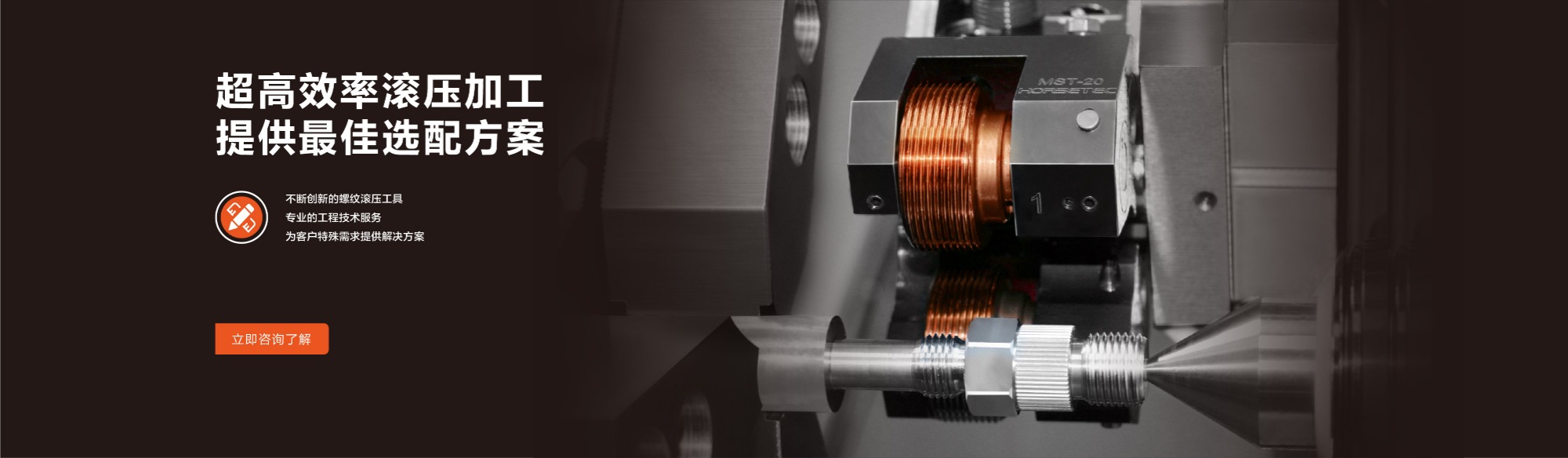

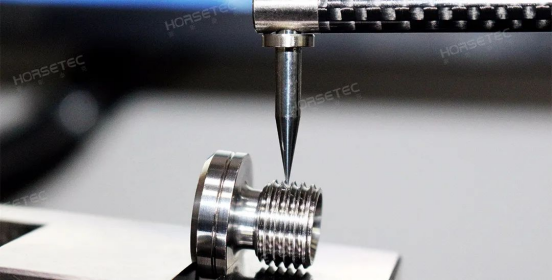

径向螺纹滚压头

滚丝加工使用两个滚丝轮进行对滚加工(近几年针对空心零件出现了三轮滚丝),

在加工形状不太复杂的螺纹零件时,在效率上比螺纹车削高很多,但需要一台专用的

滚丝机床进行加工,在螺纹与零件其它位置有形状位置公差时很难保证,所以在螺纹零件

有精度要求时不得不继续采用车削加工方式进行螺纹加工。

搓丝加工使用搓丝板搓动进行加工,适合大批量标准连接坚固件的螺纹加工,其效率

在现在的螺纹加工中最快,加工成本最低,但只适合于加工低精度要求的标准件,不适合

零件类产品的加工。

螺纹铣削加工是继螺纹车削加工后出现的新的加工方法,在加工不适合旋转的异形零件

时,螺纹铣削加工较为适合,大部分被应用于以铣削功能为主的机床和复合加工机床,既

能保证高精度的螺纹公差,又能在一次装夹中完成零件的加工。但加工效率较低,加工成

本较高,不适合批量零件的加工。

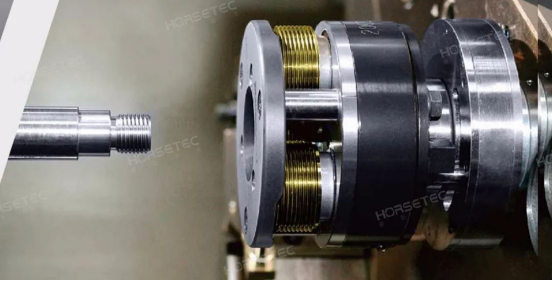

轴向螺纹滚压头

从近几十年的批量螺纹加工方法的发展中不难可以看出螺纹加工一直朝着

螺纹滚压成形的方向进行发展。

螺纹滚压成形的加工方法,不仅加工效率高、成本低,滚压成形的螺纹表面粗糙度

也比切削加工方法要高(可达到Ra0.4),并且在滚压螺纹时让材料产生塑性变形,

材料组织密度产生变化使材料密度提高、螺纹强度提高,尤其螺纹牙底在滚压时

受滚压力最大,使得螺纹产生断裂的可能性降到极低。

在螺纹滚压成形后表面形成硬化层,在连接或传动过程中更耐磨更可靠。

螺纹滚压成形不会产生毛屑,更利于装配或应用于洁净应用的场所。

免责声明:本公众号所载文章为本公众号原创或根据网络搜集编辑整理,文章版权归原作者所有。

如涉及作品内容、版权和其它问题,请跟我们联系!文章内容为作者个人观点,并不代表本公众号

赞同或支持其观点。本公众号拥有对此声明的最终解释权。